為了解決目前人工鐵塔防腐作業效率低下且存在安全隱患的問題,本文嘗試用工業機器人技術解決當前落后的鐵塔防腐工藝問題,實現用先進的機器人替代人工噴涂。讓我們一起來看看吧~

高壓電線鐵塔的防腐工作是確保安全供電的重要維護工程。潮濕、高溫、高鹽氣候極易對鐵塔造成腐蝕,目前防腐蝕主要采用熱鍍鋅方式,由人工刷漆完成,但防腐壽命僅為3年左右,維護頻繁且工程量大。鐵塔防腐作業又屬于高空帶電作業,施工人員登桿作業頻繁,作業條件惡劣,勞動強度大,造成施工人員精神緊張,容易引發安全事故。

目前,我國線路鐵塔防腐主要由人工完成,施工過程中涂漆質量(厚度、均勻度)取決于施工人員的技術好壞和素質高低。從以往實踐看,維護質量因人而異,很難達到令人滿意的效果。

機器人噴涂已有近40年的發展歷史,近年來噴漆機器人的性能得到了很大的提高,均具有靈活、工作空間廣、效率高、易維護等特點。

1 系統組成

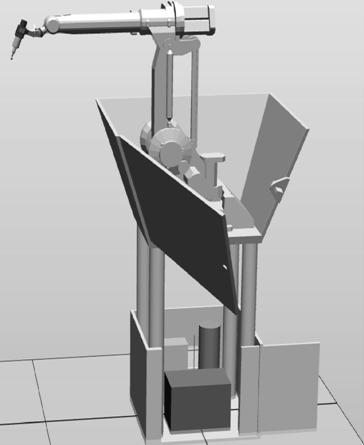

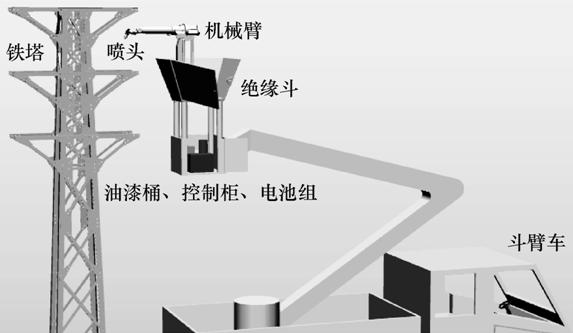

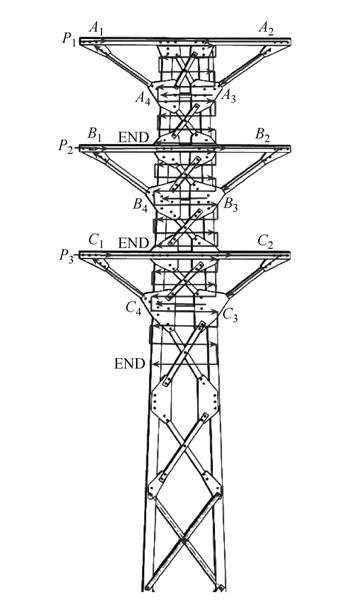

該系統主要由機器視覺模塊、噴涂機器人模塊、帶電作業車模塊這三大模塊構成,其結構和示意圖分別如圖1和圖2所示。帶電作業車的任務是遠距離奔赴作業現場,將機器人送至指定高度位置;機器視覺模塊的功能是識別鐵塔類型并提供垂直水平坐標幫助確定噴涂當前位置;噴涂機器人采用六自由度機械臂,控制器的目的是規劃噴涂路徑,并據此完成噴涂任務。

圖1 噴涂系統結構

圖2 噴涂系統示意圖

擬將噴涂系統安裝在絕緣斗臂車的載人絕緣斗上,由斗臂送至指定高度后開啟定位系統,根據噴涂位置及鐵塔參數規劃噴涂軌跡,開始噴涂;每噴涂完一單元,開啟噴涂質量檢測系統,若噴涂質量符合要求,則將斗臂移至下一噴涂單元作業;否則重噴質量不合格部位。

2 主要模塊簡介(略)

2.1 鐵塔的矢量模型

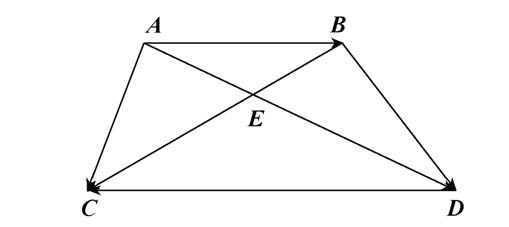

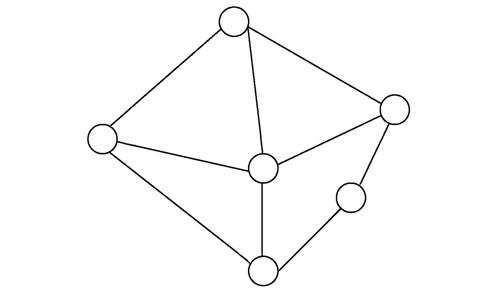

將鐵塔從上至下依次完成噴涂動作,噴涂的范圍分為若干單元,如圖3所示。將噴涂單元矢量化,其矢量圖如圖4所示。

圖3 噴涂單元

圖4 單元矢量圖

2.2 作業車控制子系統

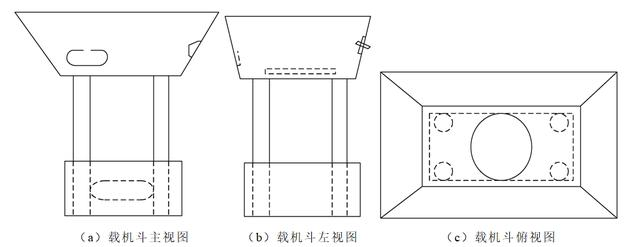

絕緣斗臂車是帶電作業的基本裝備,常用的有履帶式斗臂車和輪式斗臂車兩種。作業車控制子系統是建立在經過改造的斗臂車上。載機絕緣斗示意圖如圖5所示。絕緣斗設計圖如圖6所示。噴涂工藝示意圖如圖7所示。

作業車的主要任務是將斗臂送至指定高度,由角度傳感器獲取支桿角度,其控制示意圖如圖8所示。

圖5 載機絕緣斗示意圖

圖6 絕緣斗設計圖

圖7 噴涂工藝示意圖

圖8 支桿角度控制示意圖

2.3 機器臂運動控制系統

在機器臂升至指定高度后,起動工業相機對鐵塔掃描采樣,將采樣圖像與數據庫的鐵塔圖像進行對比,獲取鐵塔類型及幾何參數,從而確定噴頭在空間上相對位置在各坐標系下的坐標,如圖9所示。

1)機器視覺子系統

視覺子系統的功能:①適時提供噴頭空間位置坐標;②對噴涂質量進行檢測。

基于這兩項任務的工業相機,應根據相機距離鐵塔的工作距離及鐵塔單側視野要求來選型。根據實際項目要求,工作距離為900mm左右,更大的視場角(field of view, FOV)為1000mm,而傳感器的靶面尺寸約為8.8mm,要求的焦距約為8mm。M0824-MPW2工業鏡頭可以滿足要求。

圖9 噴頭位置示意圖及其坐標的確定

2)噴涂運動控制系統

從上至下按單元順序噴涂,為使能量最省,對每一單元噴涂軌跡應使噴頭總的運動距離最短,從幾何上講,更佳路徑就是“一筆畫”問題。其算法如圖12所示。

圖12 哈密頓更優路徑搜索示意圖

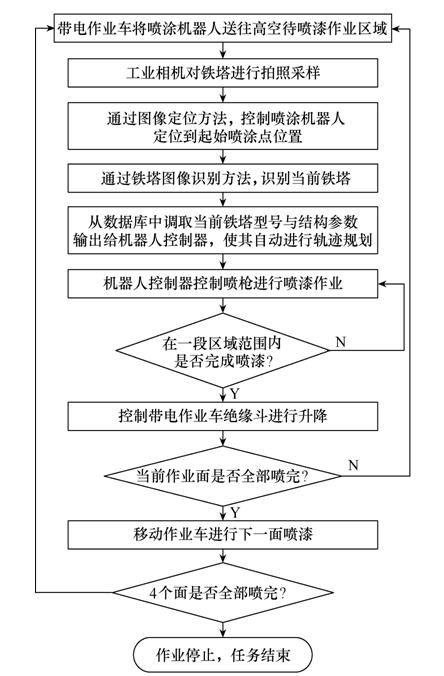

單座鐵塔某面的噴涂軌跡如圖13所示。整個噴涂的工藝流程如圖14所示。

3 噴涂質量檢測系統(略)

以往的噴涂工藝標準要求分1至3層噴涂,隨著鐵塔噴涂材料質量的提高,高固樹脂與顏料、填充料研磨后,加入助劑、有機溶劑按混合比例1:1:1調配,加壓至4~6MPa,噴涂工藝只需要1層噴涂,即可滿足噴涂質量的要求。由于鐵塔噴涂的目的是防腐,所以對噴漆顏色沒有具體要求。

本系統采用圖像處理的方法來檢測噴涂質量,其思想是,預先建立噴涂質量為好、中、差3級的圖像,將在線采樣圖像與數據庫中的圖像進行比較,以此對比來判斷當前噴涂質量,對不合格的噴涂單元,檢測出噴涂不均勻的位置。

圖13 單座鐵塔某面的噴涂軌跡

圖14 整個噴涂的工藝流程

結論

高壓鐵塔自動噴涂系統主要包括載機斗臂車、斗臂升降裝置、帶雙攝像頭噴涂機器人等部分。本文介紹了鐵塔模型矢量模型建立、噴涂質量等級圖像數據庫及各子系統應具備的功能及完成功能實現的控制算法。基于現有噴涂工藝所設計的噴涂控制,較之人工噴涂效率大大提高,克服了噴涂質量因人而異、工作人員免于處于有毒噴涂環境的缺點。

那么以上就是有關自動噴涂設備實現安全高效的鐵塔防腐作業的介紹,希望可以幫助到大家~

上一篇:油改水施工對涂裝設備有哪些要求?

下一篇:流水線涂裝設備結構及工藝介紹